毅鑫五金加工厂家-专注为全国客户提供各类产品型号五金零部件加工服务,来图定制快速打样发货!

-

电子邮箱:[email protected]

车床加工件的毛刺应如何处理?毛刺处理方法!

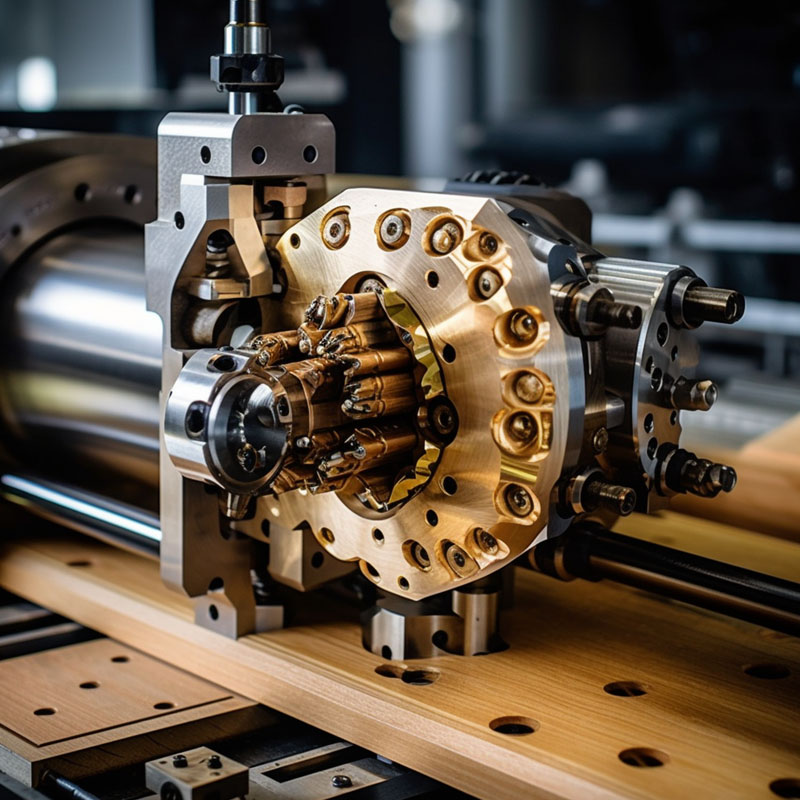

在车床加工过程中,毛刺的产生不仅影响零件的外观质量,还可能导致装配精度下降、运行噪音增大,甚至引发安全事故。因此,科学有效的毛刺处理技术是保证车床加工件质量的关键环节。下面毅鑫五金将从毛刺产生的原因入手,系统介绍手工处理、机械处理、化学处理等主流毛刺处理方法,并结合实际生产提出相应的预防措施,一起来了解下吧。

?

一、车床加工件毛刺产生的原因分析?

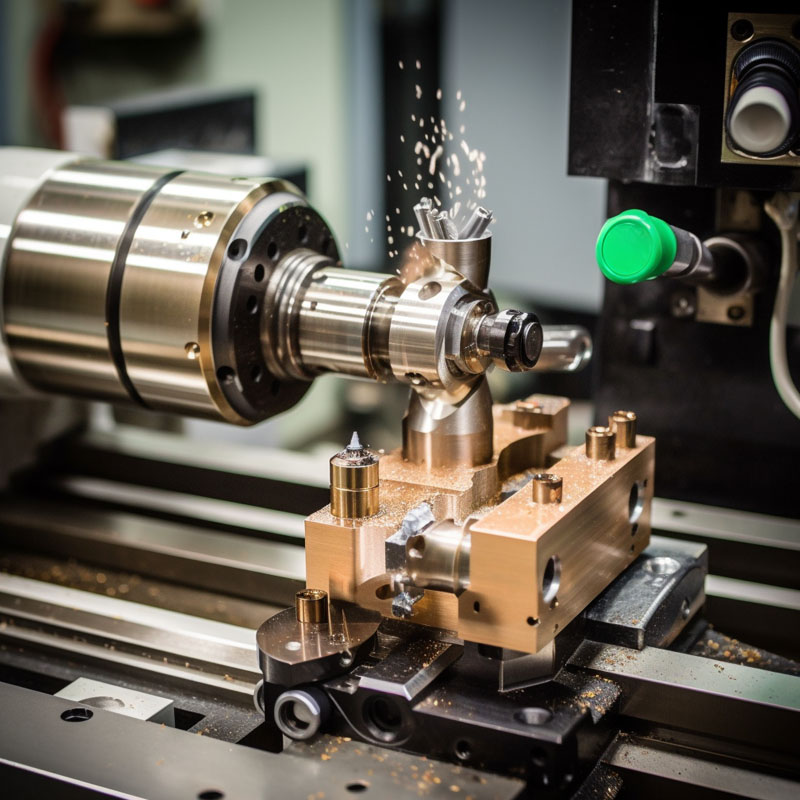

毛刺是指在切削加工过程中,材料因塑性变形或切削刃挤压而在零件表面形成的多余金属凸起。车床加工中毛刺的产生主要与以下因素相关:?

首先,切削参数选择不当是核心原因之一。若进给速度过快、切削深度过大,会导致刀具与工件间的挤压作用增强,金属材料易产生过度塑性变形,进而在加工表面形成明显毛刺;而切削速度过低时,刀具易出现 “挤压切削” 现象,同样会增加毛刺产生的概率。?

其次,刀具状态直接影响毛刺生成。刀具刃口磨损、崩刃或几何角度不合理(如前角过小、后角过大),会导致切削过程中无法顺利切断金属纤维,使部分金属材料残留在零件边缘形成毛刺。此外,刀具安装精度不足,如刀具中心高偏差过大,也会加剧毛刺的产生。?

最后,材料特性与加工工艺也会对毛刺产生影响。塑性较高的材料(如铝合金、铜合金)在切削时更容易产生毛刺;而在车削台阶轴、螺纹或端面时,由于切削力方向变化或刀具路径不合理,零件的拐角、螺纹牙型等部位易聚集毛刺。?

二、车床加工件毛刺的主流处理方法?

针对不同类型、不同部位的毛刺,需结合生产效率、成本预算及零件精度要求,选择合适的处理方法。目前行业内常用的毛刺处理方法可分为三大类:?

1、手工处理法:灵活便捷,适用于小批量生产?

手工处理法是最传统的毛刺处理方式,主要借助锉刀、砂纸、刮刀、钢丝刷等工具,通过人工打磨、刮削去除毛刺。该方法的优势在于操作灵活,可针对复杂形状零件的死角(如内孔、沟槽)进行处理,且设备投入成本低,适合小批量、多品种的生产场景。?

但手工处理法也存在明显局限性:一是加工效率低,人工操作速度慢,难以满足大规模量产需求;二是处理质量不稳定,受操作人员技术水平、责任心影响,零件表面粗糙度易出现波动,甚至可能因过度打磨导致零件尺寸超差;三是劳动强度大,长期重复操作易引发操作人员肌肉劳损等职业健康问题。?

2、机械处理法:高效稳定,适配规模化生产?

随着制造业自动化水平的提升,机械处理法已成为车床加工件毛刺处理的主流方式,其核心是通过专用设备或自动化生产线,实现毛刺的高效、标准化去除。常见的机械处理技术包括以下几种:?

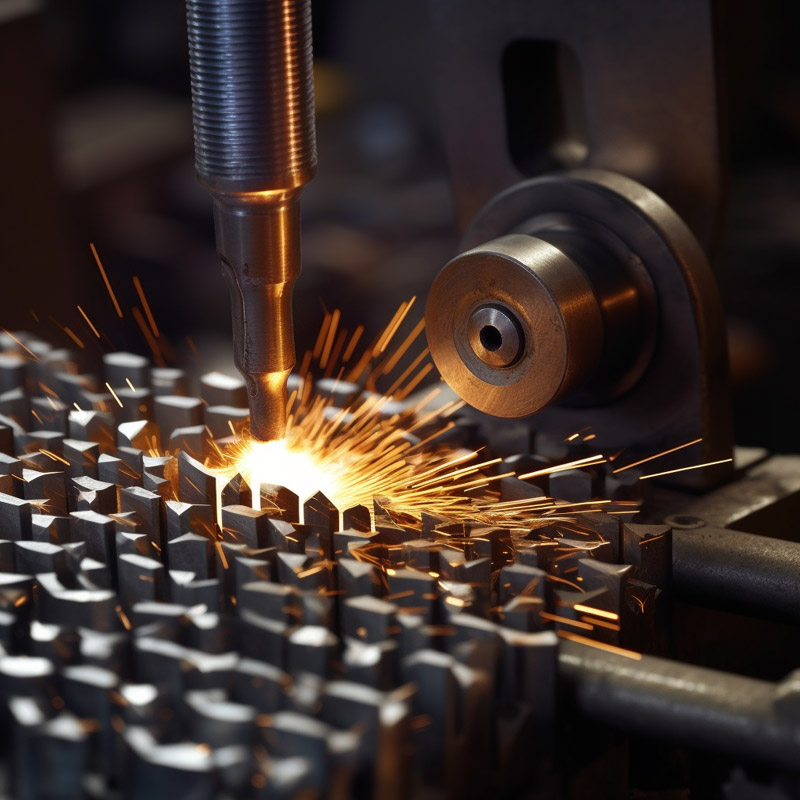

砂轮打磨与抛光:利用砂轮、抛光轮的高速旋转,对零件表面进行磨削处理,适用于大面积、平面或外圆表面的毛刺去除。该方法可通过调整砂轮粒度(粗砂轮用于去毛刺,细砂轮用于抛光),兼顾毛刺去除效率与零件表面精度,广泛应用于轴类、盘类零件的后续处理。?

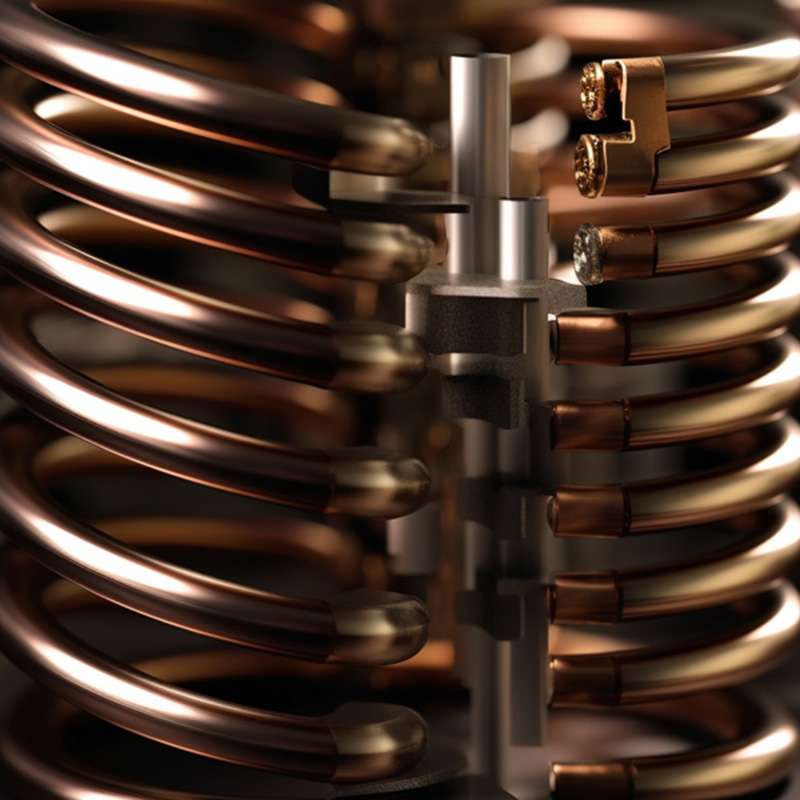

振动研磨与滚筒研磨:将零件与研磨介质(如磨料块、研磨液)一同放入振动研磨机或滚筒研磨机中,通过设备的振动或旋转运动,使零件与研磨介质相互摩擦、碰撞,从而去除毛刺。这种方法适合中小型、大批量零件的批量处理,尤其对形状复杂的零件(如螺母、小型齿轮),能实现内外表面毛刺的同时去除,且处理后零件表面光滑均匀,不易产生划痕。?

高压水射流处理:利用高压水泵产生的高压水流(压力通常可达 10-100MPa),通过喷嘴对零件毛刺部位进行冲击,依靠水流的动能切断多余金属。该方法属于 “冷加工”,不会对零件的金相组织产生影响,且可通过调整喷嘴角度、水流压力,处理传统方法难以触及的内孔、深腔等部位,适用于不锈钢、钛合金等高强度材料零件的毛刺去除。?

机器人自动化打磨:结合工业机器人的高精度定位能力与打磨工具(如电动砂轮、钢丝轮),通过编程实现零件毛刺的自动化处理。机器人打磨可根据零件的三维模型精准规划打磨路径,确保每一个毛刺部位都能被均匀处理,不仅大幅提升了加工效率(是人工处理的 3-5 倍),还能保证处理质量的一致性,特别适合汽车零部件、航空航天零件等对精度要求极高的领域。?

3、化学处理法:精细去毛刺,保护零件精度?

化学处理法主要利用化学溶液与毛刺的化学反应,实现毛刺的溶解或剥离,适用于精度要求高、形状复杂且不宜采用机械打磨的零件(如精密轴承、微型传感器零件)。?

化学蚀刻法:将零件浸泡在特定的化学蚀刻溶液(如酸性溶液、碱性溶液)中,溶液会优先与毛刺发生化学反应,使毛刺逐渐溶解。由于毛刺的表面积远大于零件本体,其溶解速度更快,待毛刺去除后,通过中和、清洗工序终止反应,可避免零件本体被过度腐蚀。该方法能去除微米级的细小毛刺,且处理后零件表面无机械应力,适合精密零件的毛刺处理。?

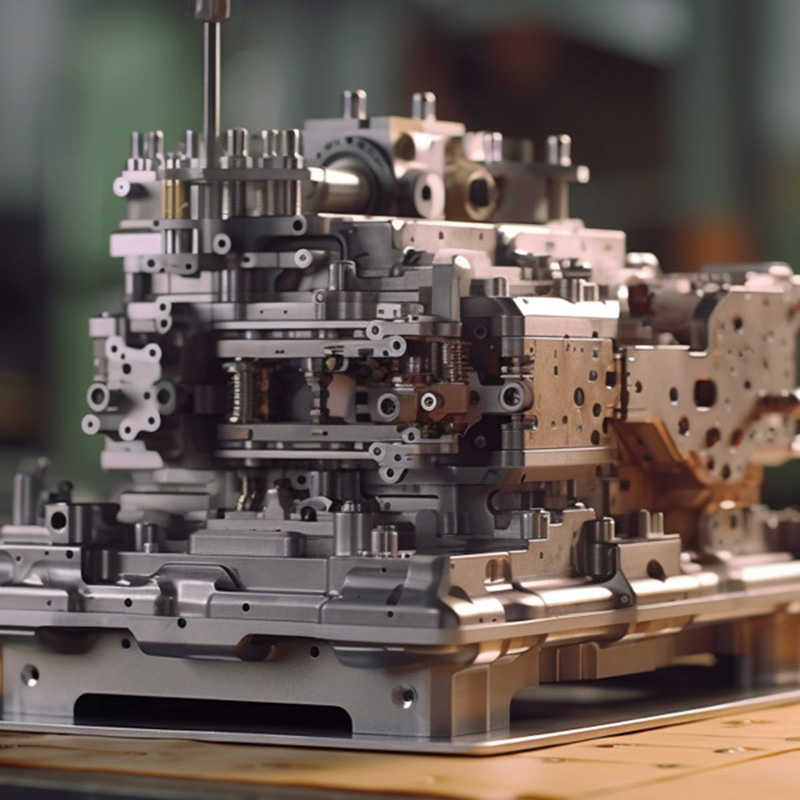

电解去毛刺:利用电解原理,将零件作为阳极,放入电解液(如氯化钠溶液)中,通过施加低压直流电,使零件表面的毛刺在电解作用下被溶解去除。电解去毛刺的优势在于加工精度高,可控制去除量在 0.01-0.1mm 范围内,且不会对零件表面造成机械损伤,常用于液压阀、喷油嘴等高精度零件的毛刺处理。但该方法需根据零件材料定制电解液配方,且设备投入成本较高,适合高附加值零件的批量处理。?

三、车床加工件毛刺的预防措施?

相较于事后处理,在车床加工过程中提前预防毛刺的产生,能从根本上降低后续处理成本,提升生产效率。结合实际生产经验,可从以下三方面制定预防措施:?

优化切削参数:根据零件材料特性(如硬度、塑性)选择合理的切削速度、进给量与切削深度。例如,加工塑性材料时,可适当提高切削速度(如车削铝合金时,切削速度可控制在 100-300m/min),减少材料塑性变形;加工脆性材料(如铸铁)时,需降低进给速度,避免因材料崩裂产生毛刺。同时,通过试切实验调整参数,找到 “高效切削” 与 “无毛刺生成” 的平衡点。?

改善刀具条件:选用高品质的刀具材料(如高速钢、硬质合金),并定期检查刀具刃口状态,及时更换磨损、崩刃的刀具;根据加工需求优化刀具几何角度,如增大前角(通常为 10°-20°)以减小切削力,减小主偏角(45°-90°)以改善切削稳定性;此外,通过刀具涂层技术(如 TiN 涂层、AlTiN 涂层)提高刀具耐磨性,延长刀具寿命,减少因刀具磨损导致的毛刺产生。?

优化加工工艺与工装设计:在零件设计阶段,尽量避免尖锐拐角、深腔等易产生毛刺的结构,可采用圆角过渡、倒角设计,减少切削过程中毛刺的聚集;在加工工艺上,合理安排切削顺序,如车削台阶轴时,先加工大直径外圆,再加工小直径外圆,避免刀具在台阶处形成挤压毛刺;同时,提升工装夹具的定位精度,确保零件在加工过程中无位移、振动,减少因装夹误差导致的毛刺问题。?

车床加工件的毛刺处理是一项系统性工作,需结合零件特性、生产规模与精度要求,灵活选择手工、机械或化学处理方法,同时通过优化切削参数、改善刀具条件、完善加工工艺等措施,从源头减少毛刺的产生。在制造业向高精度、高自动化方向发展的背景下,未来毛刺处理技术将进一步向 “自动化、智能化、绿色化” 转型,如结合机器视觉实现毛刺的自动检测与定位,开发环保型电解溶液与研磨介质,推动毛刺处理过程的高效化与可持续化,为提升车床加工件质量提供更有力的技术支撑。

以上就是毅鑫五金给大家带来的关于“车床加工件的毛刺处理方法”,希望可以帮到您!

毅鑫五金是一家专业提供五金加工、CNC加工、数控车床加工的厂家,可为车床件、冲压件、五金弹簧、五金模具、非标零件等零部件提供精密五金加工服务,欢迎您的咨询!

本文由毅鑫五金整理发布,如需转载请注明来源及出处,原文地址:http://www.zhanzhijt.cn/zixun/1886.html

毅鑫五金

相关推荐

毅鑫五金-专业零部件定制加工服务商

在线留言

毅鑫五金专为各类零部件提供定制加工服务,欢迎留言咨询,我们将尽快回复您的需求!