毅鑫五金加工厂家-专注为全国客户提供各类产品型号五金零部件加工服务,来图定制快速打样发货!

-

电子邮箱:[email protected]

五金冲压件加工常见问题有哪些?解决办法!

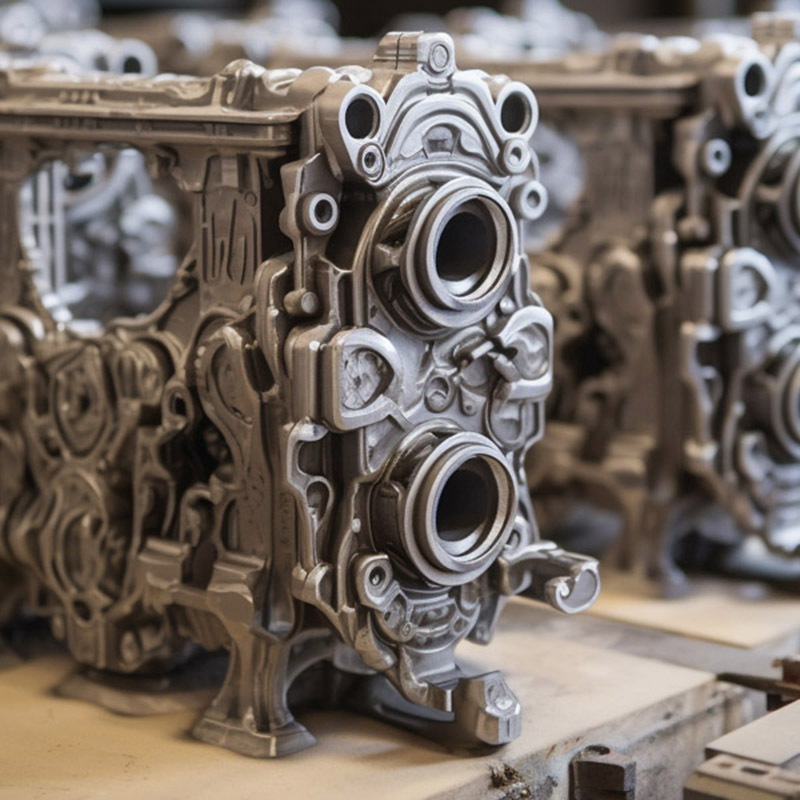

五金冲压件因生产效率高、成本低,广泛应用于汽车、电子、家电等领域。但加工过程中,受材料特性、模具精度、工艺参数等因素影响,易出现尺寸偏差、表面缺陷、模具故障等问题,直接影响产品质量与生产效率。以下毅鑫五金将从五大常见问题入手,分析成因并提供可落地的解决办法,一起来了解下吧。

一、尺寸偏差:精度不达标,装配困难?

尺寸偏差是五金冲压件加工中最常见的问题,表现为零件尺寸超差(如孔径过大、外形尺寸偏小)、形位公差不合格(如平面度超差、垂直度偏差),导致后续装配困难。?

1、主要成因?

模具精度不足:模具刃口磨损(磨损量超过 0.02mm)、凸凹模间隙不均(设计间隙与材料厚度不匹配,如冷轧钢板冲压间隙应为材料厚度的 8%-12%,实际偏差超过 2%),会导致零件成型后尺寸偏移。?

材料回弹影响:金属材料(如不锈钢、铝合金)冲压后存在回弹现象,若未提前补偿,易出现尺寸偏差。例如不锈钢板(厚度 1mm)弯曲成型时,回弹角可达 3°-5°,导致弯曲尺寸小于设计值。?

工艺参数不当:冲压速度过快(超过 300 次 / 分钟)、压力不足(未达到材料屈服强度对应的压力值),会导致材料成型不充分;定位销磨损(直径偏差超过 0.03mm)则会导致零件定位不准,出现批量尺寸偏差。?

2、解决办法?

优化模具设计与维护:根据材料厚度精确计算凸凹模间隙(如 1mm 厚的 SPCC 冷轧钢板,间隙设为 0.1mm),定期检查模具刃口,磨损超限时及时研磨(研磨后刃口粗糙度需达到 Ra0.8μm 以下);对易磨损的定位销,采用硬质合金材质(如 WC-Co 合金),延长使用寿命。?

补偿材料回弹:通过试冲确定回弹量,在模具设计中预设补偿值。例如不锈钢弯曲件,模具弯曲角需比设计角大 3°-5°;对回弹较大的材料(如 6061 铝合金),可采用加热冲压(温度 120-180℃),降低回弹率至 1° 以下。?

规范工艺参数:根据材料特性调整冲压速度(如铝件控制在 150-200 次 / 分钟,钢件控制在 200-250 次 / 分钟),通过压力测试确定最佳冲压力(确保压力达到材料屈服强度的 1.2-1.5 倍);定期更换定位销(建议每生产 5 万件更换一次),确保定位精度。?

二、表面缺陷:外观差,性能受影响?

表面缺陷包括划痕、压痕、变形、氧化等,不仅影响零件外观,还可能降低其耐腐蚀、抗疲劳性能,尤其对外观要求高的零件(如汽车外饰件、电子外壳)影响显著。?

1、主要成因?

模具与材料接触问题:模具表面有杂质(如铁屑、油污)、模具表面粗糙度高(Ra 超过 1.6μm),会在冲压过程中划伤材料表面;凸凹模表面有凹坑、毛刺,会在零件表面留下压痕。?

材料预处理不足:原材料表面有氧化皮(如热轧钢板未酸洗)、油污(防锈油残留量超过 5mg/m2),冲压后氧化皮脱落形成麻点,油污则会导致零件表面出现油污痕迹。?

冲压后处理不当:冲压后零件堆叠过密(每层超过 20 件)、未及时防锈(暴露在空气中超过 4 小时),会导致零件表面氧化生锈;搬运过程中未使用专用工装(如橡胶垫、吸塑盒),易造成碰撞划痕。?

2、解决办法?

优化模具与材料清洁:定期清理模具表面(每班至少 2 次,用酒精擦拭),模具表面采用抛光处理(粗糙度达到 Ra0.4μm);冲压前对原材料进行酸洗(10% 盐酸溶液,室温浸泡 10-15 分钟)或磷化处理,去除氧化皮与油污,确保材料表面清洁度。?

改善冲压后处理流程:零件冲压后采用分层堆叠(每层不超过 10 件),并铺设牛皮纸隔离;对易氧化的材料(如镀锌板、铝合金),冲压后 2 小时内喷涂防锈油(采用薄层防锈油,涂油量 5-8g/m2);搬运时使用带橡胶衬垫的工装,避免直接接触摩擦。?

处理已有表面缺陷:对轻微划痕(深度小于 0.01mm),可采用抛光轮(羊毛轮 + 抛光膏)修复;对压痕、变形等严重缺陷,需检查模具并更换受损部件,同时筛选不合格品,避免流入下道工序。?

三、模具损耗快:成本高,生产中断?

模具是冲压加工的核心设备,若损耗过快(如模具寿命低于设计值的 50%),会导致频繁停机换模,增加生产成本(一套冲压模具成本可达数万元),影响生产进度。?

1、主要成因?

模具材质选择不当:模具采用普通碳素钢(如 45 钢)制作,而非专用模具钢(如 Cr12MoV、SKD11),硬度不足(HRC 低于 58),易磨损、变形。?

模具热处理工艺不佳:热处理时淬火温度不足(如 Cr12MoV 淬火温度应达 1050-1080℃,实际仅 1000℃)、回火不充分(未进行 3 次回火,导致内应力未消除),会导致模具韧性差、易开裂。?

冲压润滑不足:未使用专用冲压润滑剂,或润滑剂涂抹不均,导致模具与材料干摩擦,磨损速度加快。例如无润滑冲压时,模具磨损率是有润滑时的 3-5 倍。?

2、解决办法?

选用优质模具材料:根据冲压材料与产量选择模具钢,如大批量冲压冷轧钢板,选用 Cr12MoV(硬度可达 HRC60-62);小批量冲压不锈钢,选用 SKD11(耐磨性优于 Cr12MoV);对复杂模具,采用模具钢激光熔覆(表面硬度可达 HRC65 以上),提升表面耐磨性。?

优化热处理工艺:严格控制淬火与回火参数,如 Cr12MoV 采用 “1050℃淬火 + 500℃三次回火”,确保模具硬度均匀(硬度偏差不超过 HRC2),内应力消除率达 90% 以上;对模具刃口等易磨损部位,可进行表面氮化处理(氮化层厚度 0.1-0.15mm),提升表面硬度。?

规范润滑操作:根据材料选择专用润滑剂,如冲压钢板用油性润滑剂(含硫化脂肪酸酯),冲压铝件用水溶性润滑剂(避免腐蚀);采用自动喷涂装置(每冲压 1 次喷涂 1 次,涂油量 0.5-1g/m2),确保润滑均匀,减少模具磨损。?

四、零件开裂:强度不足,直接报废?

零件开裂是严重缺陷,会导致零件直接报废,常见于弯曲、拉伸等成型工序,尤其在材料厚度较薄(小于 0.5mm)、成型复杂(如深拉伸件)的加工中发生率较高。?

1、主要成因?

材料塑性不足:选用的材料塑性差(如高强度钢板 Q960,伸长率仅 10%),无法承受冲压成型时的塑性变形,易在应力集中部位(如圆角处)开裂。?

模具设计不合理:弯曲件圆角半径过小(小于材料厚度的 1.5 倍,如 1mm 厚的钢件,圆角半径仅 0.8mm),会导致局部应力集中;深拉伸件凸凹模圆角半径不均(拉伸凸模圆角半径应比凹模大 1-2 倍,实际偏差超过 0.5mm),会导致材料流动不畅,出现开裂。?

工艺操作不当:拉伸时压边力过大(超过材料屈服强度对应的压边力),会抑制材料流动;拉伸速度过快(超过 50mm/s),会导致材料局部变形过快,无法及时补充,进而开裂。?

2、解决办法?

选择合适的材料:根据成型工艺选择塑性良好的材料,如弯曲件选用伸长率≥20% 的 SPCC 冷轧钢板,深拉伸件选用伸长率≥30% 的 08Al 低碳钢板;对必须使用高强度材料的场景(如汽车结构件),可采用温冲压工艺(温度 200-300℃),提升材料塑性。?

优化模具结构:弯曲件圆角半径设为材料厚度的 1.5-2 倍(如 1mm 厚钢件,圆角半径设为 1.5mm);深拉伸件凸凹模圆角半径按 “凸模圆角 = 凹模圆角 + 1mm” 设计(如凹模圆角 3mm,凸模圆角设为 4mm),并在模具刃口处做倒角处理(倒角 0.2×45°),减少应力集中。?

调整工艺参数:通过试冲确定最佳压边力(如深拉伸 08Al 钢板,压边力控制在 5-8kN),确保材料既能顺利流动,又不产生起皱;拉伸速度控制在 30-50mm/s,对复杂拉伸件采用多道次拉伸(每道次拉伸系数控制在 0.7-0.8),逐步成型,避免一次性变形过大。?

五、生产效率低:成本高,交付慢?

生产效率低表现为停机时间长、废品率高(超过 5%)、单机产量低,导致单位产品成本上升,无法满足批量生产需求(如汽车零部件需日均产量 1 万件以上)。?

1、主要成因?

模具更换频繁:单套模具仅适配一种零件,更换模具时间超过 30 分钟,导致设备利用率低(低于 70%);模具预热不足(冷模直接生产),会导致初期废品率高(超过 10%)。?

设备故障频发:冲压设备(如冲床)滑块导向间隙过大(超过 0.05mm)、离合器磨损(结合间隙超过 0.1mm),会导致设备运行不稳定,频繁停机维修;送料机构精度不足(送料偏差超过 0.05mm),会导致材料浪费与废品率上升。?

流程管理混乱:生产计划不合理(未按零件相似度安排生产,导致频繁换模)、质量检测不及时(未实现首件检测与过程抽检),会导致批量废品产生,增加返工时间。?

2、解决办法?

提升模具通用性与预热效率:采用快换模系统(如磁力模板、快速夹钳),将换模时间缩短至 10 分钟以内;对大型模具(重量超过 500kg),配备模具预热装置(加热至 80-120℃),减少冷模生产的废品率,使初期废品率控制在 2% 以下。?

加强设备维护与校准:定期检查冲床滑块导向间隙(每月 1 次),超过 0.05mm 时及时调整;每生产 10 万件后检查离合器,磨损超限时更换摩擦片;送料机构采用伺服送料(精度 ±0.02mm),并每日校准送料精度,确保材料输送准确。?

优化生产流程管理:按零件相似度分组生产(如同一类别的冲压件连续生产),减少换模次数;执行 “首件三检制”(自检、互检、专检),每生产 100 件抽检 5 件,及时发现问题并调整;建立设备维护台账,定期保养(如每周清洁设备、每月更换液压油),降低设备故障率至 1% 以下。?

综上,五金冲压件加工中的问题多与模具、材料、工艺、管理相关,需从源头分析成因,针对性采取优化措施。通过提升模具精度、规范工艺参数、加强设备维护与流程管理,可有效解决尺寸偏差、表面缺陷、模具损耗快等问题,降低废品率(控制在 3% 以下),提升生产效率(设备利用率超过 85%),满足批量生产的质量与效率需求。在实际生产中,还需结合具体零件特性与生产条件,持续优化方案,确保冲压加工稳定可靠。

以上就是毅鑫五金给大家带来的关于” 五金冲压件加工常见问题及解决办法“,希望可以帮到您!

毅鑫五金是一家专业提供五金加工、CNC加工、数控车床加工的厂家,可为车床件、冲压件、五金弹簧、五金模具、非标零件等零部件提供精密五金加工服务,欢迎您的咨询!

本文由毅鑫五金整理发布,如需转载请注明来源及出处,原文地址:http://www.zhanzhijt.cn/zixun/1888.html

毅鑫五金

相关推荐

毅鑫五金-专业零部件定制加工服务商

在线留言

毅鑫五金专为各类零部件提供定制加工服务,欢迎留言咨询,我们将尽快回复您的需求!