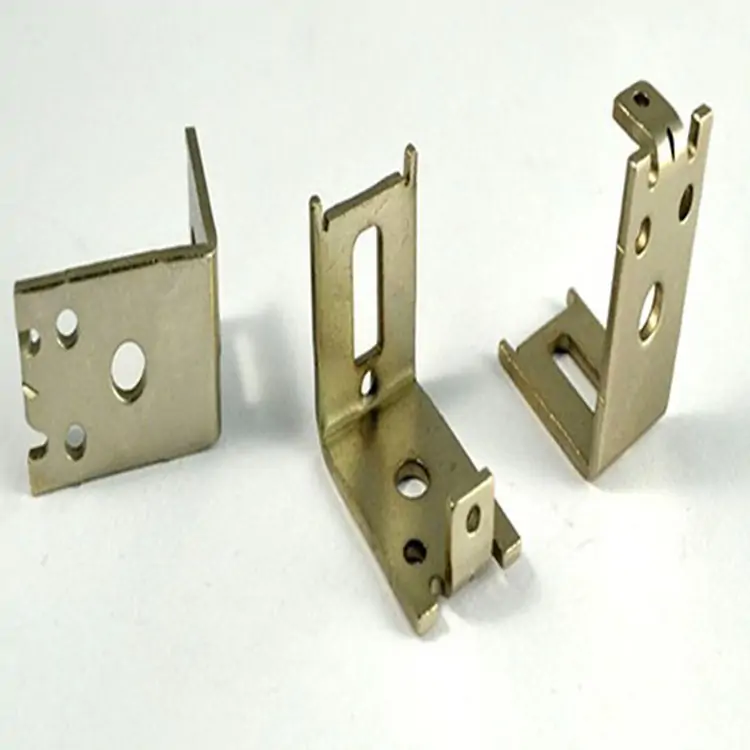

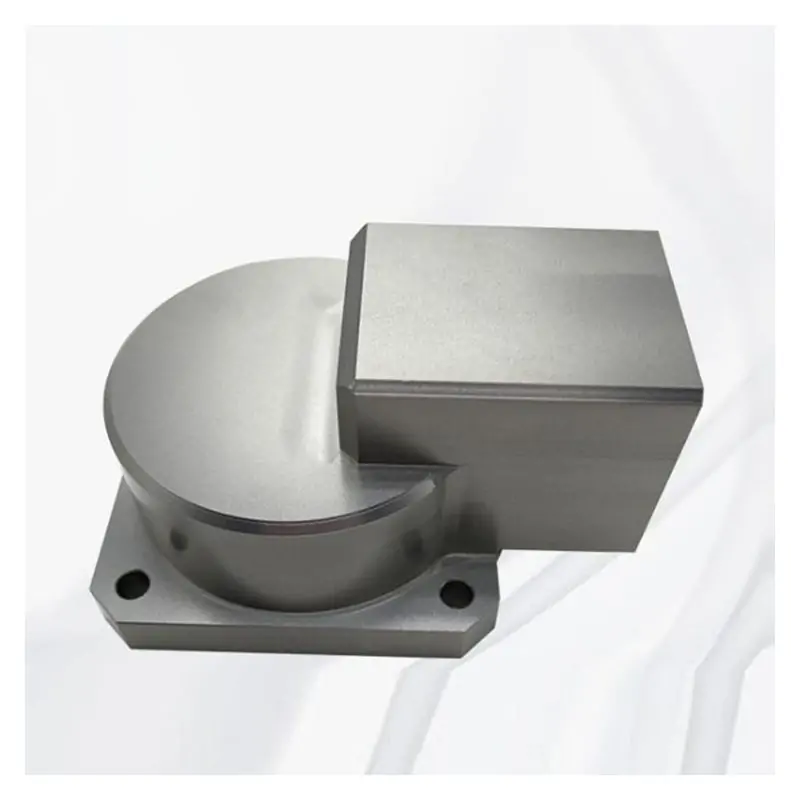

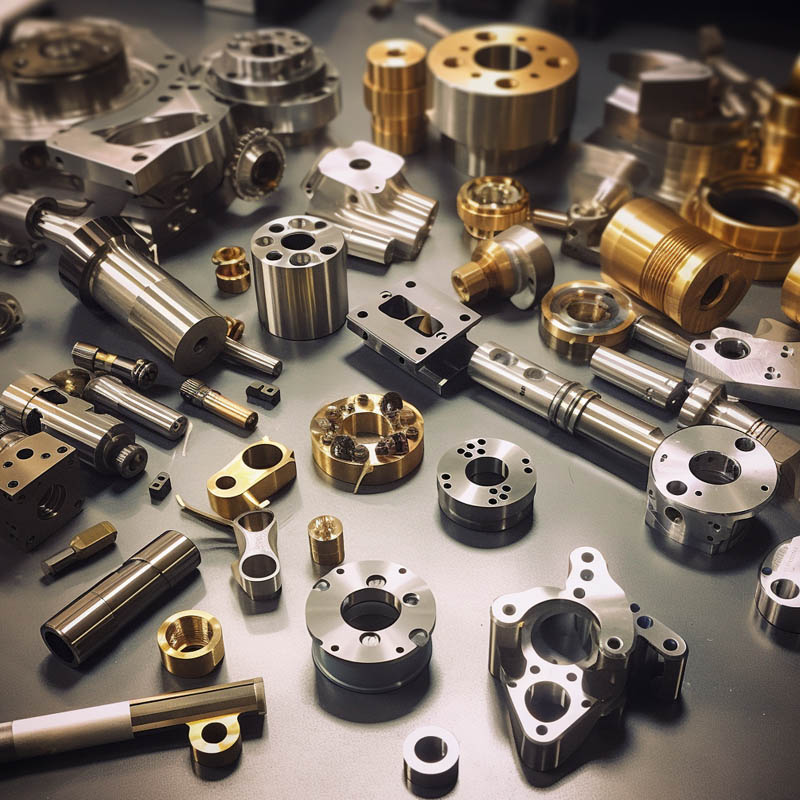

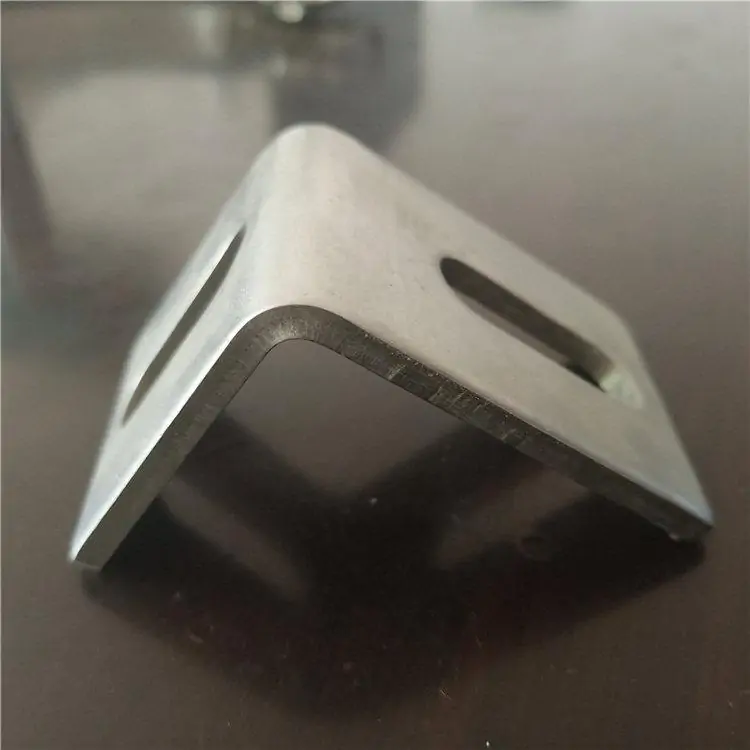

毅鑫五金加工厂家-专注为全国客户提供各类产品型号五金零部件加工服务,来图定制快速打样发货!

-

电子邮箱:[email protected]

数控加工车床件常见问题有哪些?车床件常见问题解决措施!

数控加工车床凭借高精度、高效率的优势,成为机械制造领域加工车床件的核心设备。但在实际生产中,受设备精度、刀具性能、编程参数、操作规范等因素影响,车床件常出现加工精度偏差、表面质量差、刀具磨损过快等问题,不仅影响产品合格率,还会增加生产成本。下面毅鑫五金给大家说说数控加工车床件的五大常见问题及解决措施,一起来了解下吧。

1、加工精度偏差:尺寸超差、形位误差的成因与解决?

加工精度是车床件的核心指标,常见的精度问题包括尺寸超差(如外径偏大 / 偏小、长度不符)、形位误差(如圆柱度超差、同轴度偏差),这类问题多由设备校准、编程参数、装夹方式不当导致。?

从成因来看,首先是设备层面:数控车床长期使用后,导轨磨损、丝杠间隙增大,会导致溜板移动精度下降,进而引发加工尺寸偏差;主轴径向跳动或轴向窜动超标,会使工件旋转中心偏移,产生圆柱度误差。其次是编程与参数设置:若编程时未考虑 “刀具半径补偿”,加工外圆或内孔时会出现尺寸偏差(如刀具半径 0.5mm 未补偿,外圆直径会比设计值小 1mm);进给速度或主轴转速设置不合理,如进给过快导致刀具让刀,也会影响尺寸精度。最后是装夹问题:工件装夹时未找正中心,或卡盘夹紧力不足,加工中工件松动,会造成同轴度偏差;细长轴类工件未使用跟刀架或中心架,加工时因径向力产生弯曲变形,导致圆柱度超差。?

针对上述问题,解决措施需分层落实:设备方面,定期(如每月)对车床进行精度校准,通过百分表检测导轨平行度、丝杠反向间隙,若间隙超标,可通过数控系统的 “间隙补偿参数” 进行调整;主轴跳动超差时,需检查主轴轴承磨损情况,及时更换轴承并重新锁紧。编程与参数设置方面,加工前必须核对刀具半径补偿值,确保与实际刀具尺寸一致;根据工件材质(如不锈钢选低速、铝合金选高速)和加工类型(粗加工选高进给、精加工选低进给)优化参数,例如加工 45 钢外圆,粗加工可设主轴转速 1500r/min、进给量 0.2mm/r,精加工设转速 2500r/min、进给量 0.08mm/r。装夹方面,使用三爪卡盘装夹时,需用百分表找正工件端面与外圆,确保径向跳动≤0.02mm;加工细长轴(长径比>10)时,必须搭配跟刀架,同时在工件两端涂抹润滑油,减少导轨摩擦导致的振动。?

2、表面质量差:粗糙度超标、振纹的排查与处理?

车床件表面质量问题主要表现为表面粗糙度 Ra 值超标(如设计要求 Ra1.6μm,实际达 Ra6.3μm)、表面出现振纹或刀痕,这类问题会影响工件的密封性、耐磨性,甚至导致后续装配困难。其成因主要集中在刀具、切削参数、振动控制三个方面。?

刀具方面:刀具刃口磨损(如刀尖圆弧半径增大)会导致切削时挤压工件表面,产生粗糙纹理;刀具材质与工件不匹配(如用高速钢刀具加工淬火钢),易出现 “啃刀” 现象,留下明显刀痕;刀具安装时伸出长度过长,会因刚性不足产生振动,形成振纹。切削参数方面:切削速度过低,会导致切屑与工件表面摩擦加剧,增加表面粗糙度;切削深度过小(如<0.1mm),刀具易在工件表面 “打滑”,无法有效切削,形成毛糙表面。振动控制方面:车床地脚螺栓松动,加工时设备整体振动;工件装夹不稳定(如薄壁件夹紧力过大导致变形),或刀具与刀架连接松动,都会传递振动至切削区域,产生振纹。?

解决表面质量问题需从 “刀具 - 参数 - 振动” 三维度突破:刀具选择与维护上,根据工件材质匹配刀具,如加工铝合金选硬质合金刀具(如 WC-Co 合金),加工钛合金选陶瓷刀具;每次加工前检查刀具刃口,若发现磨损或崩刃,及时用砂轮修磨或更换新刀,刀具安装伸出长度控制在刀杆直径的 3 倍以内(如刀杆直径 16mm,伸出长度≤48mm)。切削参数优化上,通过 “试切法” 调整速度与进给,例如加工黄铜件,当主轴转速从 2000r/min 提升至 3000r/min,进给量从 0.15mm/r 降至 0.05mm/r 时,表面粗糙度可从 Ra3.2μm 降至 Ra1.6μm;切削深度需适中,精加工时取 0.2-0.5mm,避免过浅或过深。振动控制上,定期检查车床地脚螺栓,确保全部锁紧;加工薄壁件(壁厚<3mm)时,采用软爪卡盘或增加支撑块,减少夹紧变形;若刀架松动,需重新拧紧刀架固定螺栓,并检查刀架内部齿轮磨损情况,必要时更换齿轮组。?

3、刀具磨损过快:寿命缩短、崩刃的原因与应对?

数控加工中,刀具磨损过快(如正常寿命 8 小时,实际仅 3 小时)或突然崩刃,会增加刀具更换频率,导致生产中断。这类问题与切削液、加工参数、刀具材质密切相关,需针对性排查。?

切削液方面:切削液浓度不足(如规定浓度 8%-10%,实际仅 5%),会降低冷却与润滑效果,导致刀具刃口温度过高,加速磨损;切削液喷嘴堵塞,无法将冷却液精准喷射至切削区域,刀具长期处于高温状态,易出现热变形崩刃。加工参数方面:切削速度过高(如加工 45 钢用高速钢刀具,转速超 2000r/min),会使刀具与切屑摩擦产生大量热量,导致刀具软化磨损;切削深度过大(如粗加工取 5mm 以上),刀具承受的切削力超过其强度极限,易引发崩刃。刀具材质方面:选用低硬度刀具加工高硬度工件(如用 HRC50 的刀具加工 HRC60 的淬火钢),刀具刃口易被磨损;刀具本身存在质量缺陷(如内部裂纹),加工时受冲击载荷会直接崩刃。?

延长刀具寿命需从 “冷却 - 参数 - 材质” 三方面优化:切削液管理上,定期检测切削液浓度,使用折光仪确保浓度达标,同时每周清理切削液箱与喷嘴,避免杂质堵塞;根据加工类型选择切削液类型,如加工铸铁选乳化液(冷却性好),加工铝合金选切削油(润滑性好)。加工参数调整上,严格控制切削速度与深度,例如用硬质合金刀具加工 45 钢,切削速度应控制在 100-200m/min(换算为主轴转速需结合工件直径,如直径 50mm 时转速 1273r/min),粗加工切削深度取 2-3mm,避免过载。刀具选用上,优先选择高品质刀具(如进口品牌或国内知名品牌),避免使用劣质低价刀具;加工高硬度工件时,选用超硬刀具(如立方氮化硼 CBN 刀具),其硬度可达 HRC90 以上,能承受高温与高压切削。?

4、工件装夹变形:薄壁件、细长轴的变形控制?

在加工薄壁件(如壁厚 2mm 的铝合金圆筒)、细长轴(如长度 300mm、直径 20mm 的钢轴)时,工件易因装夹力、切削力导致变形,出现椭圆度超差、轴线弯曲等问题,严重时会使工件报废。变形的核心成因是 “刚性不足 + 受力不均”,需通过装夹方式改进与加工工艺优化解决。?

薄壁件装夹变形的主要原因:三爪卡盘夹紧时,径向力集中在三点,导致工件圆周方向受力不均,产生椭圆变形;加工时切削力作用于薄壁表面,工件因刚性差发生鼓形变形。细长轴装夹变形的原因:工件一端用卡盘夹紧,另一端悬空,加工时在径向切削力作用下产生 “挠度变形”,即中间部位弯曲;若未使用跟刀架,切削振动会加剧变形,导致工件直线度超差。?

针对不同工件类型,需采取差异化控制措施:薄壁件加工方面,一是改进装夹方式,采用 “软爪卡盘”(软爪材质为低碳钢,可根据工件形状修磨),增大夹紧接触面积,减少局部受力;或使用 “胀胎夹具”,从工件内部均匀施力,避免外部夹紧导致的变形。二是优化加工顺序,先加工工件刚性较强的部位(如法兰端),再加工薄壁部位,同时采用 “对称切削”(如从两端向中间加工),平衡切削力。例如加工铝合金薄壁圆筒(内径 100mm、壁厚 2mm),先用胀胎夹具固定,粗加工后松开夹具,让工件释放内应力,再进行精加工,可将椭圆度控制在 0.03mm 以内。细长轴加工方面,一是必须使用跟刀架或中心架,跟刀架需紧贴工件表面,且与导轨平行,减少径向跳动;二是采用 “反向切削法”(刀具从主轴端向尾座端移动),利用切削力抵消工件挠度,降低弯曲变形;三是在加工过程中,对工件进行 “时效处理”(如低温退火),消除切削产生的内应力,避免后续变形。?

五5数控车床在加工过程中,可能出现报警停机(如 “伺服电机过载报警”“刀具未到位报警”)、动作异常(如溜板移动卡顿、主轴不转)等设备故障,这类问题会直接导致生产中断,需快速排查与解决。?

常见设备故障及成因:一是伺服系统故障,如伺服电机编码器损坏,导致电机无法精准定位,触发 “位置偏差过大报警”;伺服驱动器参数设置错误,会使电机转速异常。二是刀具系统故障,刀架定位销磨损,导致刀具换刀后无法精准到位,触发 “刀位错误报警”;刀塔内部机械卡滞,会使换刀动作卡顿或无法完成。三是主轴系统故障,主轴变频器故障,导致主轴无法启动或转速不稳定;主轴皮带磨损松弛,会使主轴转速下降,加工时出现 “闷车” 现象。?

设备故障的排查与解决需遵循 “先软件后硬件、先简单后复杂” 的原则:伺服系统故障排查上,若出现 “位置偏差报警”,先检查编码器连接线是否松动,若连接正常,再用万用表检测编码器输出信号,若信号异常,需更换编码器;伺服驱动器参数错误时,可恢复出厂设置后重新输入正确参数(参数值需参考设备说明书)。刀具系统故障处理上,刀架定位销磨损时,需拆卸刀架更换定位销,并重新调整刀架定位精度;刀塔卡滞时,清理刀塔内部杂物,添加润滑脂,若仍无法解决,需检查刀塔驱动电机与齿轮,必要时更换部件。主轴系统故障排查上,主轴无法启动时,先检查变频器电源是否正常,若电源正常,再检测变频器故障代码(如过载代码需检查主轴负载是否过大);主轴皮带松弛时,调整皮带张紧度,确保皮带挠度在 5-10mm 之间(按压皮带中间位置测量)。?

数控加工车床件的问题解决,需结合 “预防 + 排查 + 优化” 的思路:日常生产中,定期对设备进行维护保养,规范操作流程;出现问题时,精准分析成因,避免盲目调整;同时,通过优化编程参数、改进装夹方式、选用优质刀具,从源头减少问题发生。只有将技术规范与实际经验结合,才能提升数控加工的稳定性与效率,确保车床件质量达标,降低生产成本。

以上就是毅鑫五金给大家带来的关于“数控加工车床件的五大常见问题及解决措施”,希望可以帮到您!

毅鑫五金是一家专业提供五金加工、CNC加工、数控车床加工的厂家,可为车床件、冲压件、五金弹簧、五金模具、非标零件等零部件提供精密五金加工服务,欢迎您的咨询!

本文由毅鑫五金整理发布,如需转载请注明来源及出处,原文地址:http://www.zhanzhijt.cn/zixun/1891.html

毅鑫五金

相关推荐

毅鑫五金-专业零部件定制加工服务商

在线留言

毅鑫五金专为各类零部件提供定制加工服务,欢迎留言咨询,我们将尽快回复您的需求!